激光打孔工藝在現(xiàn)代制造業(yè)中至關(guān)重要,但其參數(shù)優(yōu)化一直是一個復(fù)雜的挑戰(zhàn)����。傳統(tǒng)的試錯法不僅耗時,而且成本高昂�����,因此亟需尋找更高效的優(yōu)化方法�����。本文將探討如何通過結(jié)合機器學(xué)習(xí)與分子動力學(xué)(MD)來實現(xiàn)飛秒激光打孔工藝的優(yōu)化����。

一、激光打孔的挑戰(zhàn)

激光打孔的質(zhì)量與多個參數(shù)密切相關(guān)����,包括激光功率����、頻率和脈沖寬度等����。雖然利用物理模型(如雙溫模型TTM和分子動力學(xué)MD)可以提供一定的理論支持,但在處理深孔等復(fù)雜問題時�����,傳統(tǒng)模型往往難以進行有效的定量優(yōu)化���。

二�、創(chuàng)新方法:分子動力學(xué)與機器學(xué)習(xí)的結(jié)合

為了解決傳統(tǒng)方法的局限性�����,研究者們提出了一種新的過程優(yōu)化框架�,結(jié)合了分子動力學(xué)模擬、機器學(xué)習(xí)和高通量優(yōu)化算法�����。該框架的關(guān)鍵步驟包括:

數(shù)據(jù)獲取:通過分子動力學(xué)模擬獲取豐富的物理信息�,形成用于訓(xùn)練機器學(xué)習(xí)模型的數(shù)據(jù)集,從而減少了所需的數(shù)據(jù)量�����。

模型建立:機器學(xué)習(xí)快速準(zhǔn)確地建立激光參數(shù)與目標(biāo)加工性能之間的回歸模型����。

優(yōu)化工藝:高通量優(yōu)化算法確定最佳加工參數(shù)��,以提高加工質(zhì)量和效率�。

三、實驗驗證

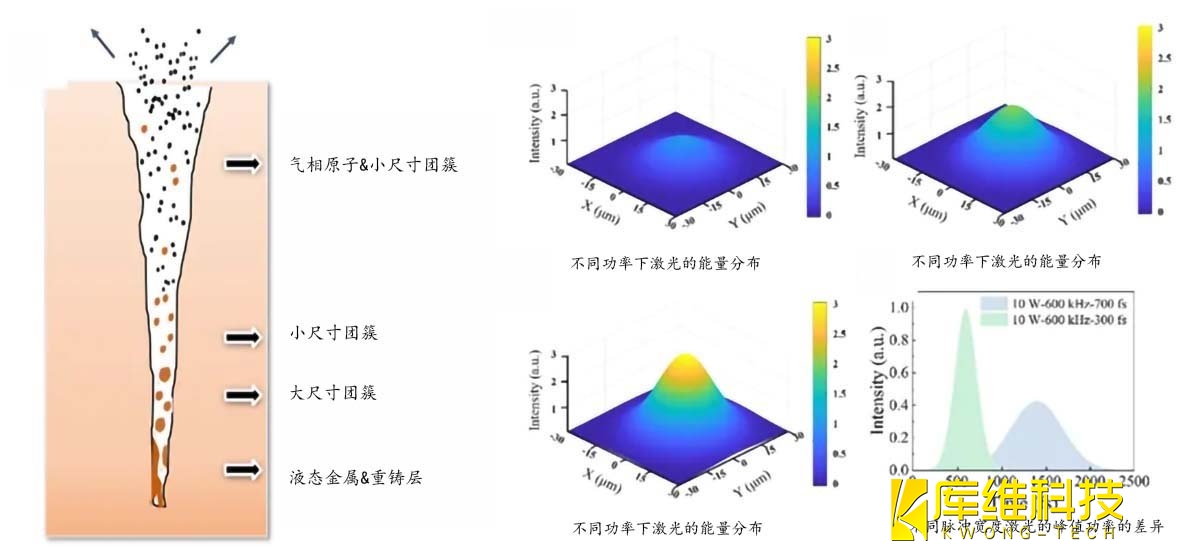

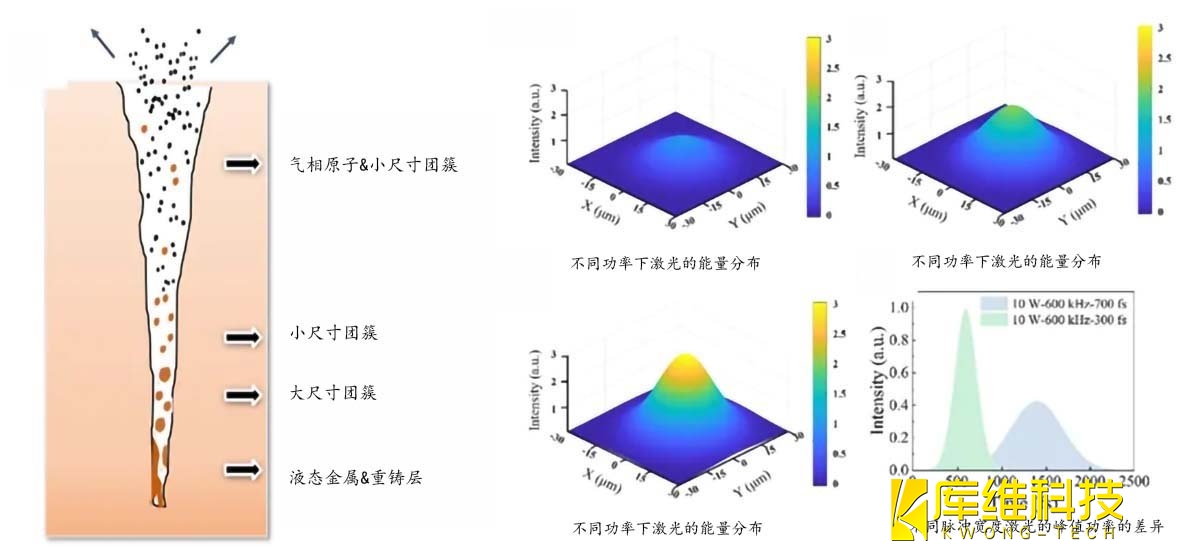

圖中描述了燒蝕金屬靶材的過程中的一系列行為以及展示了不同功率下激光的能量分布和不同脈沖寬度激光的峰值功率的差異�。

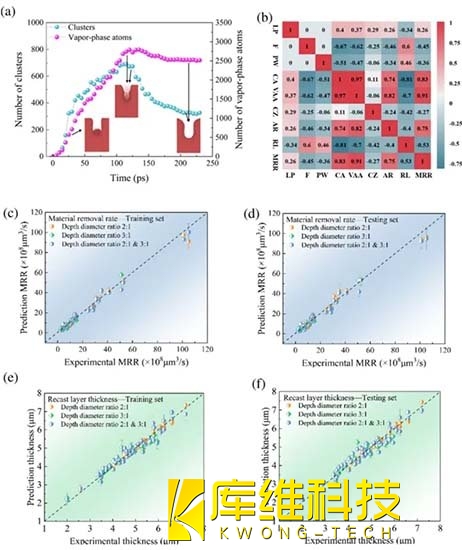

圖中(b)展示了通過分子動力學(xué)獲取的參數(shù)在皮爾遜相關(guān)系數(shù)中的結(jié)果,LP為激光功率�,F(xiàn)為頻率,PW為脈沖寬度�����,CA為團簇數(shù)量�����,VAA為氣相原子數(shù)量,CZ為團簇平均尺寸�����,AR為燒蝕率����,RL為重鑄層厚度,MRR為材料去除率����。皮爾遜相關(guān)系數(shù)表明,絕對值越趨近于1的變量之間相關(guān)性越高���。設(shè)置AR��、RL和MRR為加工質(zhì)量參數(shù)����,圖中可以看出�,CA、VAA與加工質(zhì)量結(jié)果密切相關(guān)�����,證明了MD獲得的物理參數(shù)與加工效率和質(zhì)量具有很高的相關(guān)性。圖中(a)為燒蝕羽流中團簇和氣相原子數(shù)量隨時間的演化���,圖中(c-d)為模型對材料去除率的預(yù)測結(jié)果����,圖中(e-f)為模型對重鑄層厚度的預(yù)測結(jié)果�����。

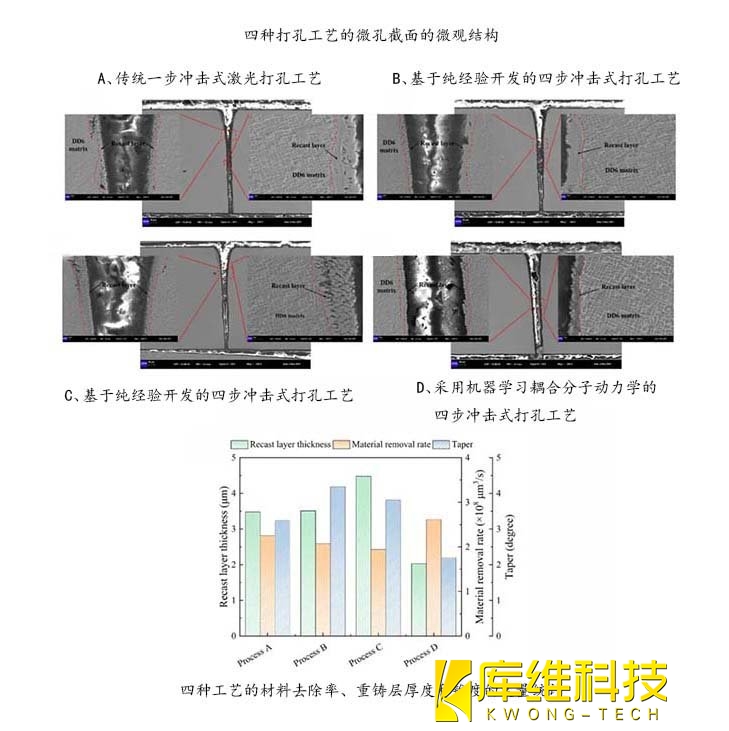

為了驗證機器學(xué)習(xí)耦合分子動力學(xué)模型的有效性��,設(shè)置了四種工藝�����。通過對鎳基單晶高溫合金的實驗驗證�����,四種打孔工藝的微孔截面的微觀結(jié)構(gòu)可以明顯看出���,采用機器學(xué)習(xí)耦合分子動力學(xué)的四步?jīng)_擊式打孔工藝得到的微孔具有更薄的重鑄層和更小的錐度,驗證了優(yōu)化工藝的有效性����。

四�、關(guān)鍵發(fā)現(xiàn)

提高預(yù)測精度:TTM-MD模型的引入有效提高了機器學(xué)習(xí)模型的預(yù)測精度��,為工藝設(shè)計提供了可靠保障�。

優(yōu)化加工質(zhì)量:基于機器學(xué)習(xí)的分階段鉆孔策略顯著提升了微孔的質(zhì)量和加工效率。

結(jié)合機器學(xué)習(xí)與分子動力學(xué)的飛秒激光打孔工藝優(yōu)化方法�����,為激光材料加工領(lǐng)域提供了新的解決方案����。通過實驗驗證,該方法的有效性得到證實��,有望在微孔加工領(lǐng)域發(fā)揮更大作用�����。因此��,機器學(xué)習(xí)引導(dǎo)的工藝參數(shù)不斷變化的飛秒激光鉆孔策略可能是優(yōu)化微孔質(zhì)量和效率的進一步研究方向�����。